Jos tarvitset apua, ota rohkeasti yhteyttä

Kieli

Kieli

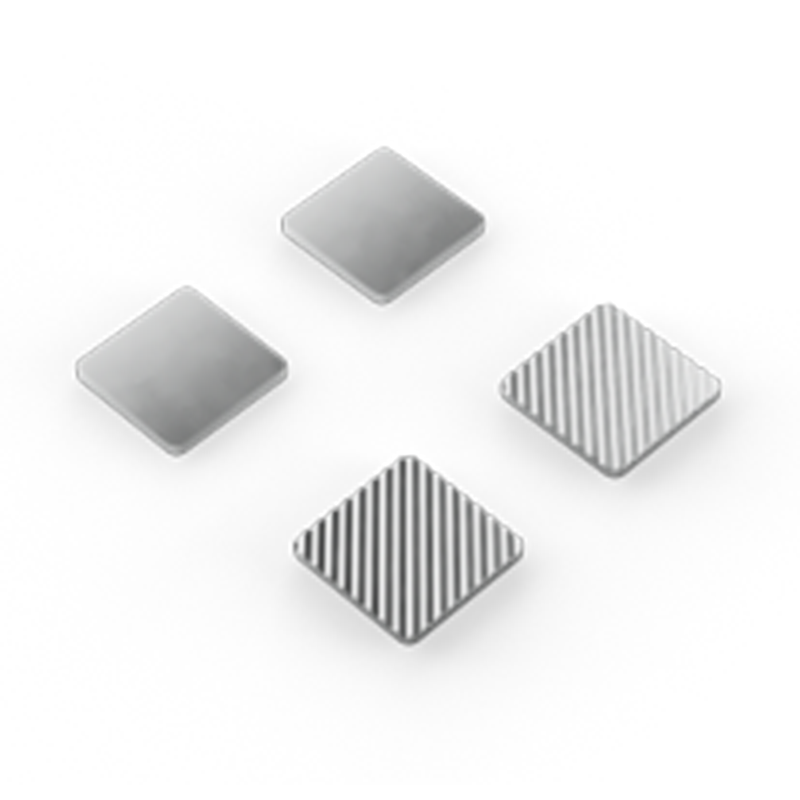

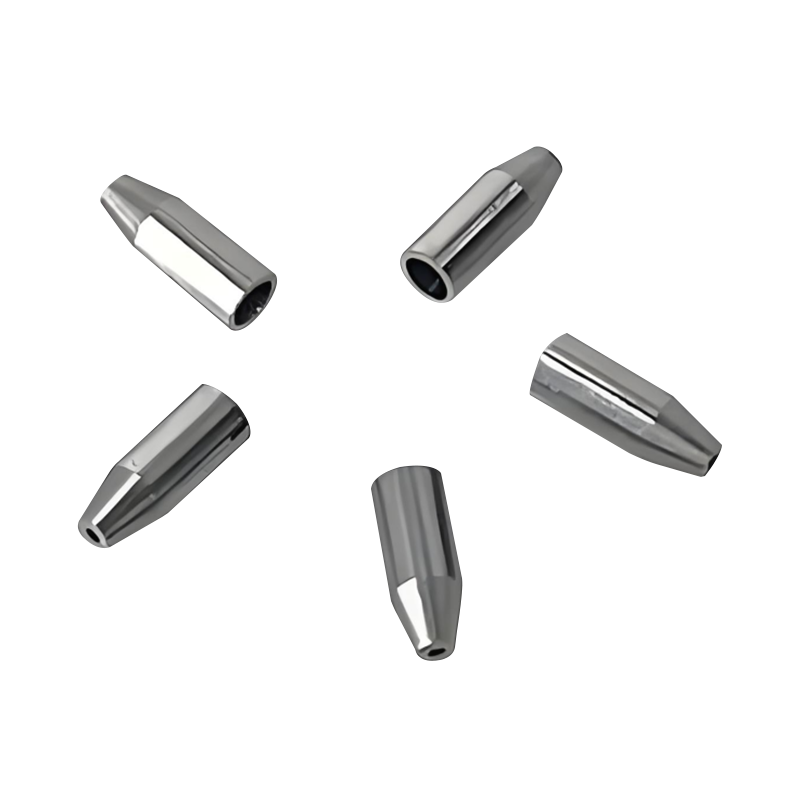

- Hopeaseos sähkö kosketusmateriaalit

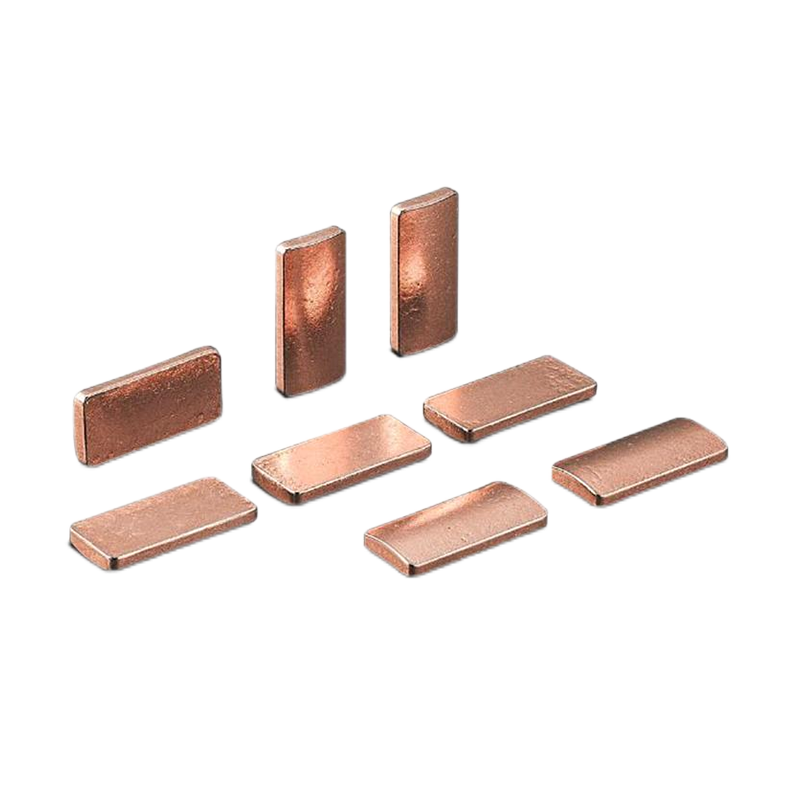

- Kupariseoksen sähkö kosketusmateriaalit

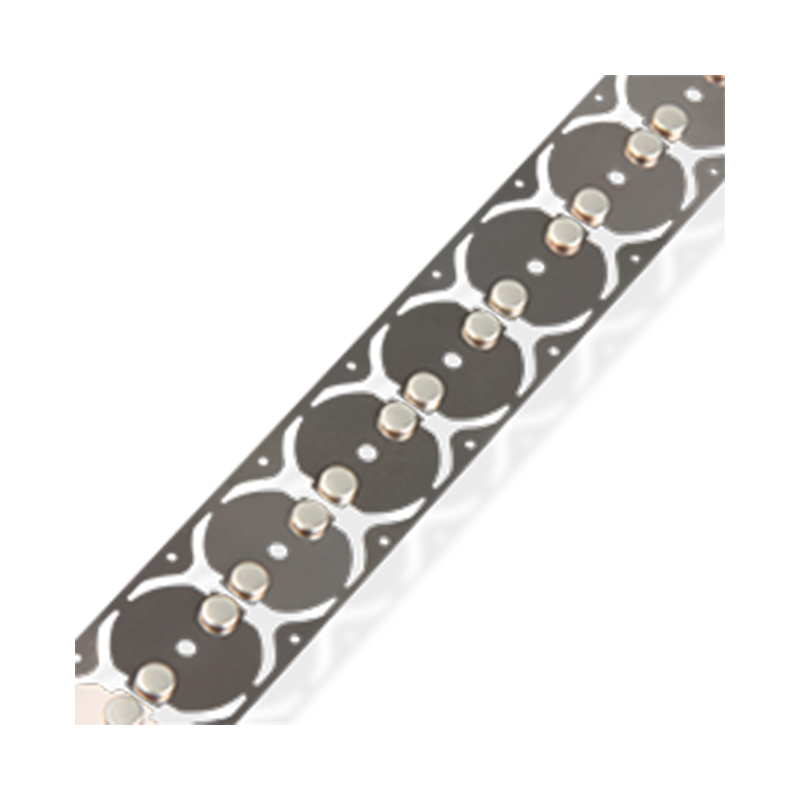

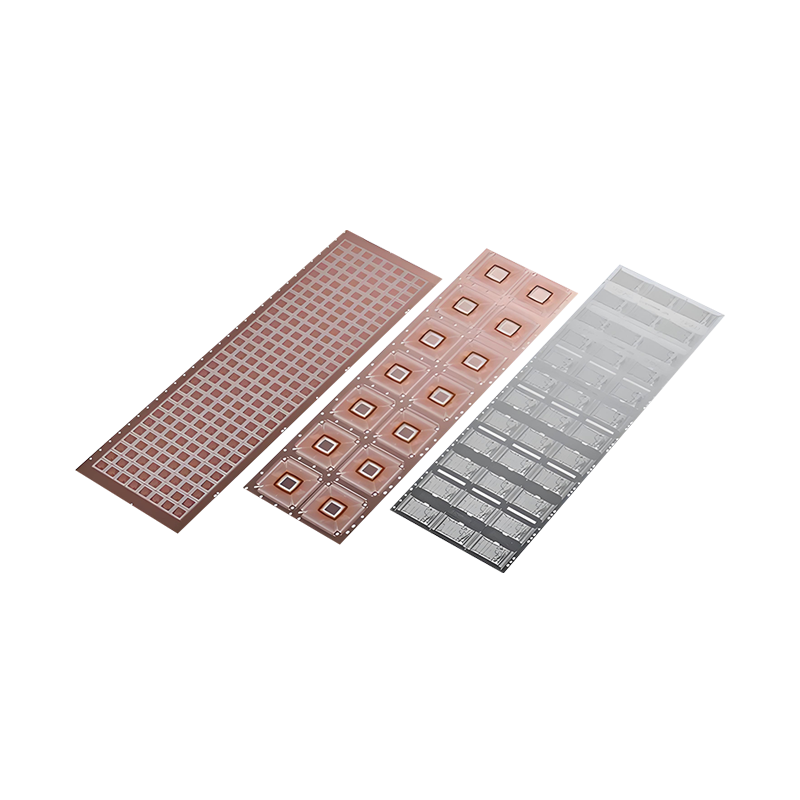

- Monikerroksinen komposiittimateriaalit

- Erityinen lankatyyppi

- Lämpöbimetalimateriaali

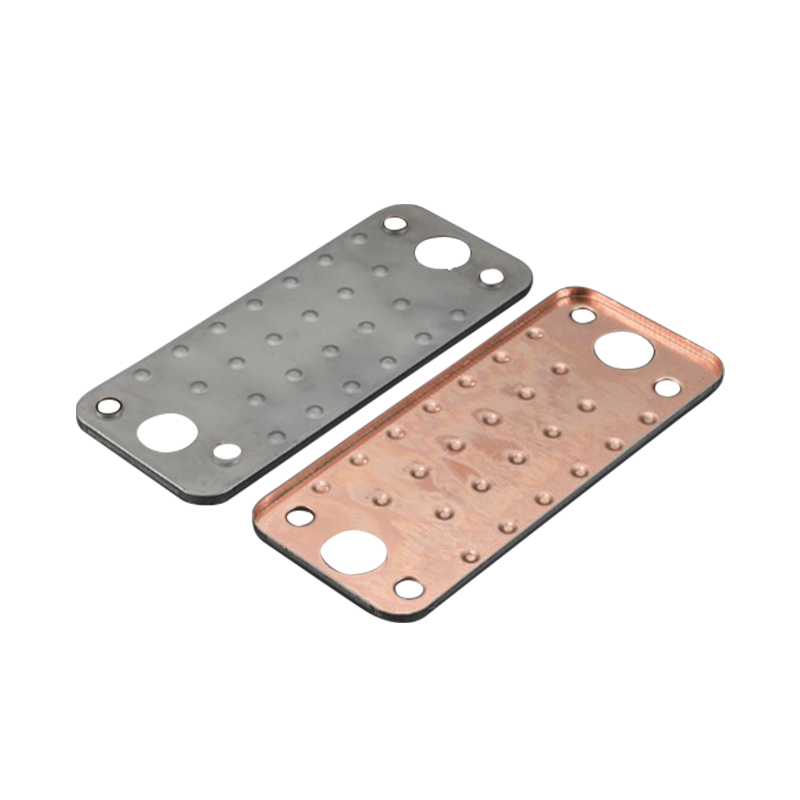

- Kupariteräs komposiittimateriaali

- Kupari -alumiinikomposiittimateriaali

- Hopea kuparikomposiittimateriaali

- Kuparikomposiittimateriaali

- Alumiinikomposiittimateriaali

- Alumiiniteräs komposiittimateriaali

- Jalo metallikompleksi

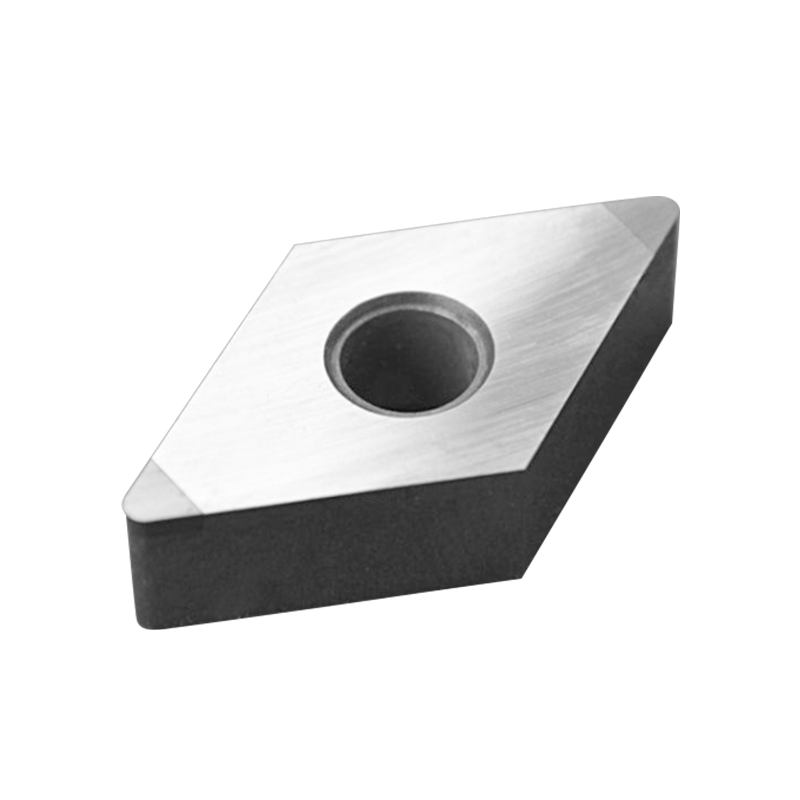

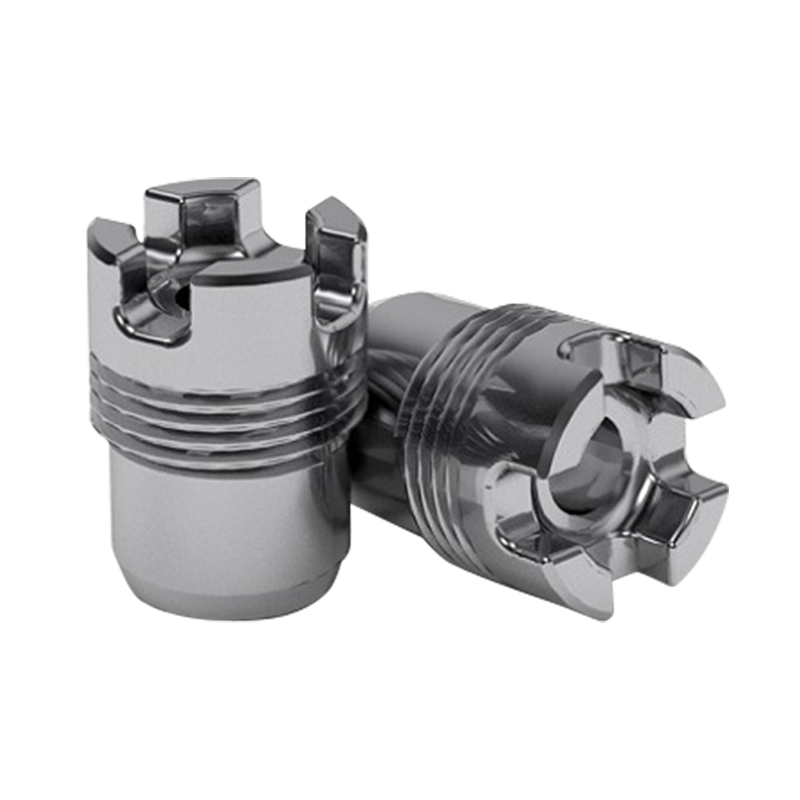

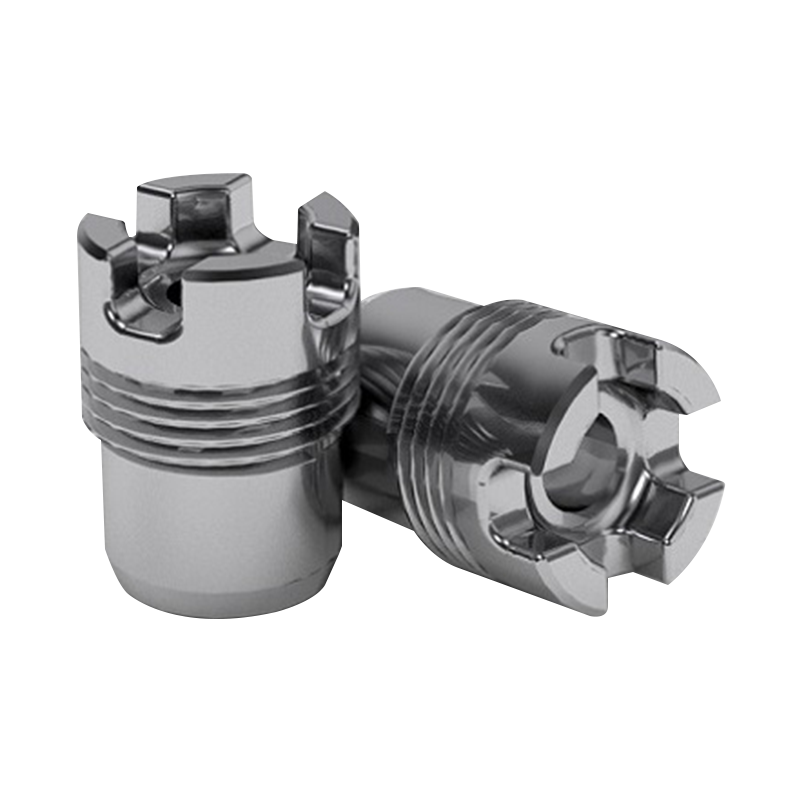

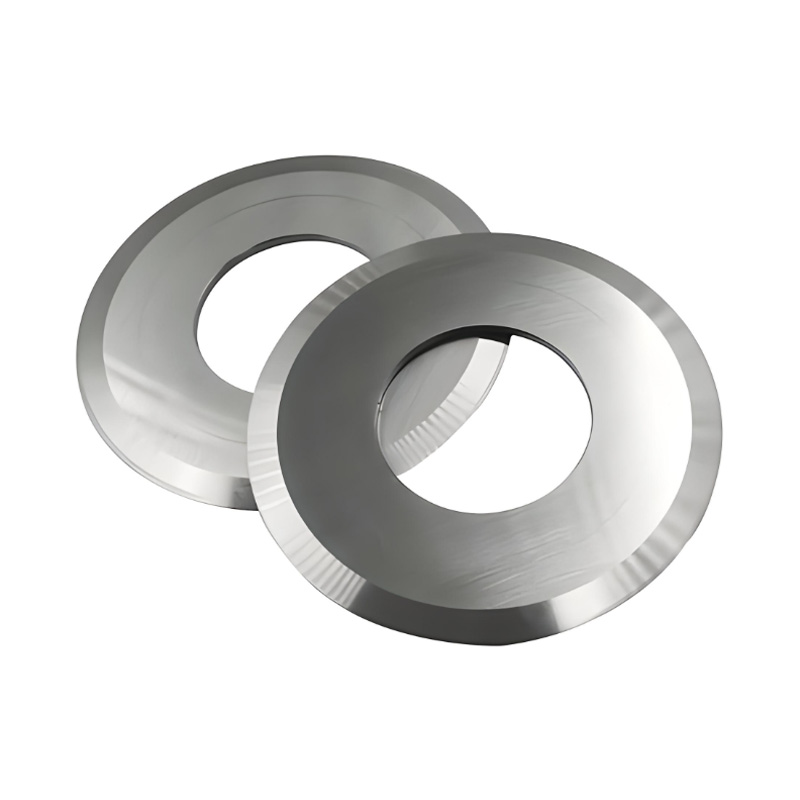

Karbidilevyjen materiaalin ja valmistuksen ymmärtäminen ja valmistus

Karbidilevyterät Niistä on tullut menossa ratkaisu teollisuudessa, joka vaatii tarkkaa leikkausta poikkeuksellisen kovuuden ja kulumisvastuksensa ansiosta. Mutta mikä tarkalleen tekee näistä teristä niin kestäviä? Vastaus on heidän materiaalikoostumuksessaan ja huolellisessa valmistusprosessissa, joka varmistaa niiden erinomaisen suorituskyvyn. Raaka -aineiden valinnasta tuotannossa käytettyihin sintraustekniikoihin jokaisella vaiheella on ratkaiseva rooli näiden leikkaustyökalujen pitkäikäisyyden ja tehokkuuden määrittämisessä.

Koboltin ja volframin rooli karbidilla

Jokaisen karbidilevyn terän ytimessä on huolellisesti suunniteltu volframikarbidia (WC) ja sideainemateriaali, yleisimmin koboltti (CO). Volframikarbidi on vastuussa terän äärimmäisestä kovuudesta, mikä tekee siitä erittäin kestävän käyttämisen jopa voimakkaan kitkan alla. Puhdas volframikarbidi yksinään on kuitenkin liian hauras käytännön käyttöön. Täällä koboltti tulee sisään-se toimii sitovana aineena, joka parantaa terän yleistä sitkeyttä vähentäen sirumisen tai rikkoutumisen riskiä nopean leikkausoperaatioiden aikana.

Koboltin osuus volframikarbidista on kriittinen tekijä terän suorituskyvyn määrittämisessä. Korkeampi kobolttipitoisuus lisää sitkeyttä, mikä tekee terästä vastustuskykyisemmän iskuille, mutta vähentää hiukan kovuutta. Päinvastoin, alhaisempi kobolttiprosentti johtaa kovempaan reunaan, joka on erinomainen jatkuvassa hienoissa leikkauksissa, mutta voi olla alttiimpi haketa raskaiden kuormien alla. Tämä herkkä tasapaino säädetään riippuen karbidilevyveitsen erityisistä sovelluksista, mikä varmistaa parhaan suorituskyvyn eri leikkuuolosuhteissa.

Kuinka jauhemetallurgia muotoilee karbidien terien kestävyyttä

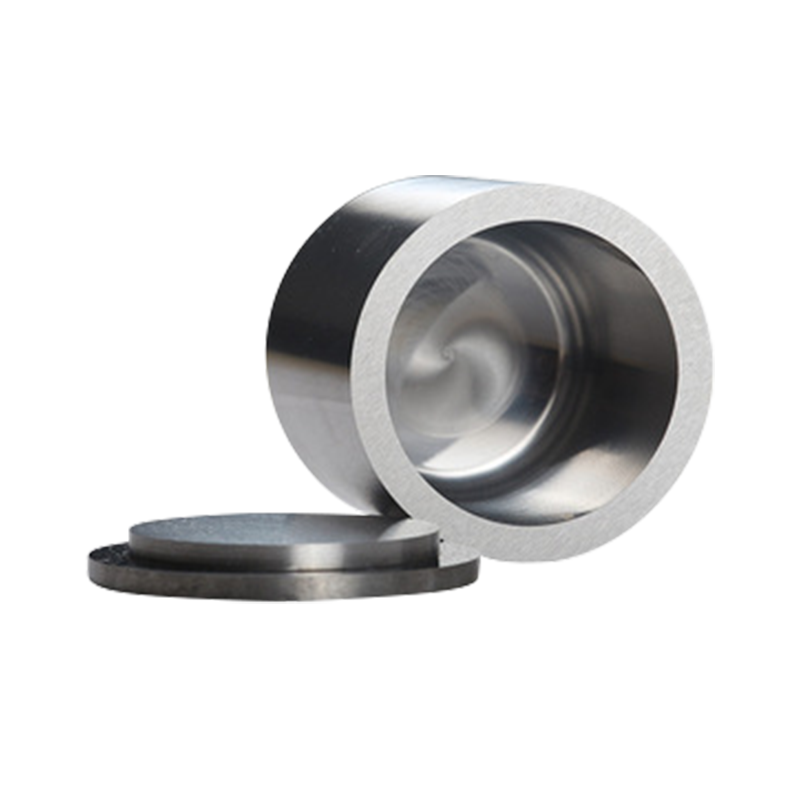

Karbidilevyterän valmistusprosessi on hienostunut sekoitus tiedettä ja tekniikkaa, joka perustuu pääasiassa jauhemetallurgiaan. Tämä menetelmä alkaa volframikarbidihiukkasten sekoittamisella kobolttijauheen kanssa, jolloin muodostuu tasainen sekoitus, joka määrää terän lopulliset ominaisuudet. Sitten seos läpäisee tiivistyksen, missä se painetaan haluttuun muotoon äärimmäisen paineen alla.

Sintraus seuraa seuraavana tärkeänä askeleena, jossa tiivistetty materiaali lämmitetään lämpötiloihin, jotka ylittävät 1300 ° C. Tässä vaiheessa koboltti -sideaine sulaa ja sitoutuu volframikarbidihiukkasiin yhteen, mikä johtaa tiheään, kiinteään rakenteeseen. Sintrausprosessi ei tarkoita vain materiaalin kovettumista - se parantaa myös viljarakennetta, mikä vaikuttaa suoraan terän kykyyn ylläpitää terävää reunaa pitkään ajanjaksoihin. Edistyneet sintraustekniikat, kuten kuuma isostaattinen puristus (HIP), tarkentavat materiaalia edelleen poistamalla mikroskooppiset tyhjiöt, varmistaen johdonmukaisemman ja luotettavamman leikkaustehokkuuden.

Postinstring-hoidot, mukaan lukien tarkkuushioma ja reunan hiominen, tarkentavat karbidien terän terävyyttä ja leikkausgeometriaa. Joissakin tapauksissa lisäpinnoitteita, kuten titaanitridiä (TIN) tai titaaniharbonitridiä (TICN), käytetään parantamaan hapettumiskestävyyttä ja kitkaa, pidentäen terän käyttöikäistä entisestään.

Luotettavan leikkaustyökalun takana oleva tiede

Materiaalikoostumus- ja valmistusprosessin ymmärtäminen Karbidilevyterät Tarjoaa arvokasta tietoa siitä, miksi ne ylittävät tavanomaiset leikkaustyökalut. Hyödyntämällä volframikarbidin kovuutta ja koboltin kovuutta, nämä terät saavuttavat optimaalisen tasapainon, joka varmistaa sekä kestävyyden että tarkkuuden. Samaan aikaan huolellinen jauhemetallurgiaprosessi takaa yhdenmukaisen mikrorakenteen, joka parantaa suorituskykyä eri teollisuussovelluksissa.

Käytetäänkö metallintyöstöön, puuntyöstöön tai nopeaan valmistukseen, karbidilevyveitsen luotettavuus laskee sen suunnittelun takana olevaan tieteeseen. Hienottamalla materiaalikoostumus- ja tuotantotekniikat valmistajat jatkavat leikkaustekniikan rajoja, toimittaen terät, jotka kestävät pidempään ja toimivat paremmin vaativissa olosuhteissa.

- Puh:

+86-18857735580 - Sähköposti:

[email protected]

- Lisätä:

Nro 5600, Oujin Avenue, Wenzhou Marine Economic Disconement Demonstration Zone, Zhejiangin maakunta, Kiina